三層不鏽鋼板貼合製程解析

蝕刻×雷射切割×真空硬焊

在半導體、精密電子與高端工業製造中,對於高精密公差控制、結構強度穩定性、以及可模組化組裝的精密治具需求日益攀升。本文將深入探討一種融合日本精密不鏽鋼薄板、蝕刻與雷射切割技術,再透過真空高溫硬焊接整合的創新製程,如何打造一款符合高規格應用需求的三層貼合不鏽鋼精密治具模組。

功能分層+強化貼合

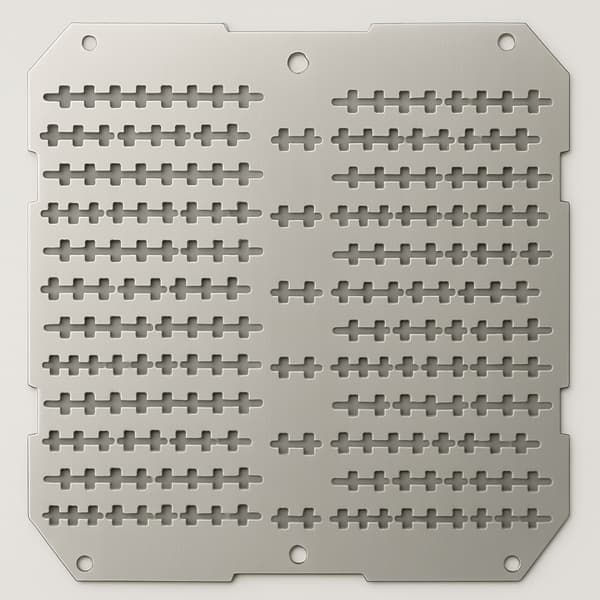

此產品採用三層日本進口SUS精密不鏽鋼薄板製成,各層厚度與功能配置如下:

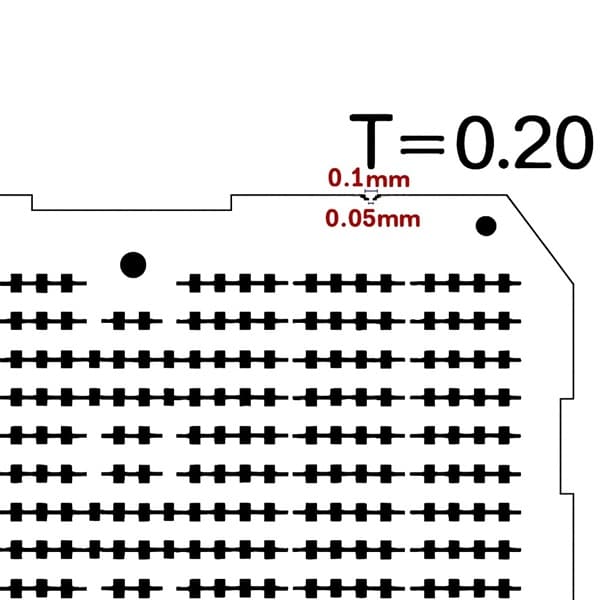

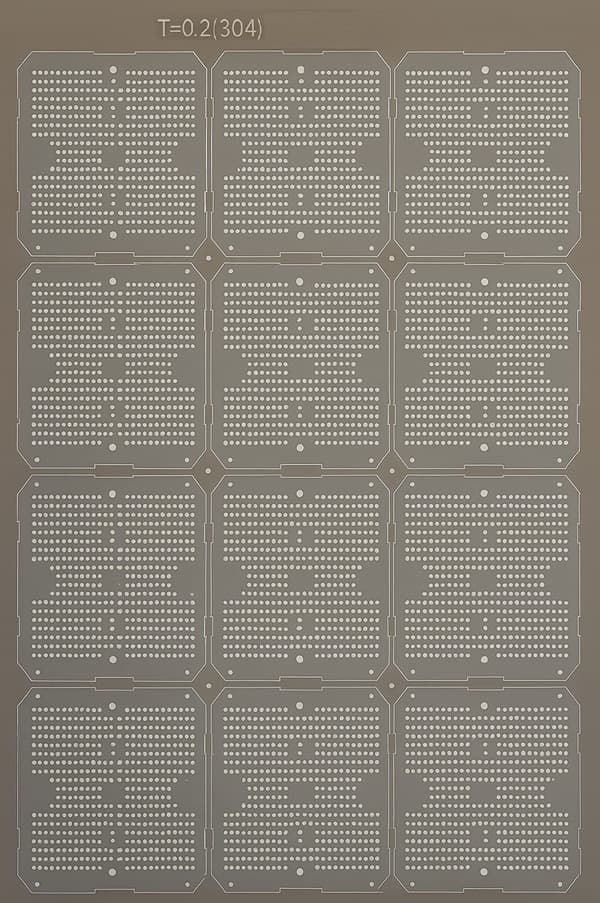

0.20mm 蝕刻不鏽鋼

0.20mm 不鏽鋼精密蝕刻開孔,

兼具機能與耐用性。

提供初步遮罩與結構定位功能。

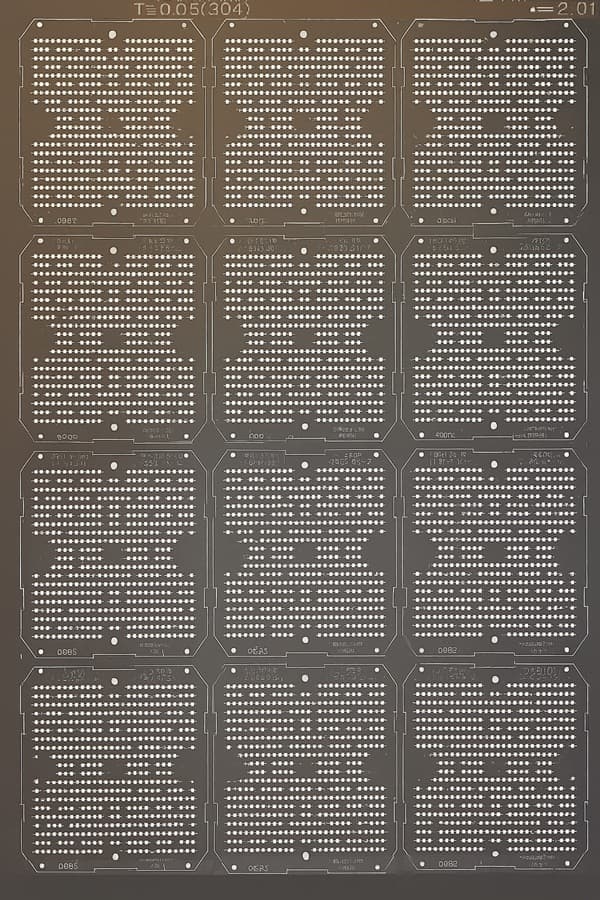

0.05mm 超薄核心層

選用極薄 0.05mm 不鏽鋼,進行高精度蝕刻,確保微結構一致性與尺寸公差。

0.80mm 雷切外型基底

採用 0.80mm不鏽鋼,雷射切割打造外框形狀,提供整體結構所需強度與穩定性。

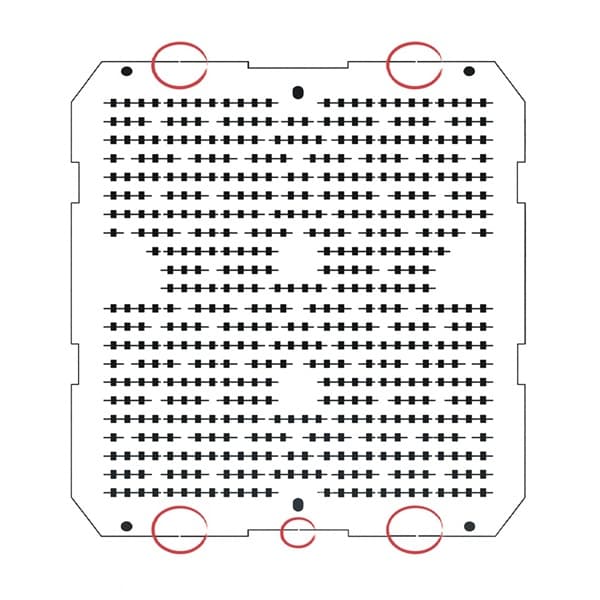

底片編修與微連點設計(架橋)

蝕刻技術(Etching)是本製程核心,蝕刻製程前,需依照客戶設計2D圖檔(dxf/dwg擋)進行底片編修(Film Editing),確保編修設計符合需求且準確對位。在此過程中,需注意的要點:

- 加上「微連點(橋接點)」設計,讓每一個功能性零組件與母板保留連結點,避免蝕刻或焊接過程中脫落。

此三層結構在經過真空硬焊接處理後形成一體式貼合模組,三層貼合與微連點設計,尤其適用於要求嚴格的精密模具與載具系統。蝕刻技術最適合處理開孔總數繁多、孔徑微小、形狀不規則的產品,可以在0.03~1.50mm厚的不鏽鋼材質上,能精準控制孔徑與位置,達到高精度公差要求。

底片微連點設計

實際工件微連點

- 微連點僅保留約略>0.10mm接觸面,能確保後續以人工「折斷脫離」,可以依據客戶需求方便單一元件出貨。

底片微連點可>0.10mm

底片編修確認與曝光顯影

經過底片確認後,進行曝光塗佈感光光阻,接著依底片設計進行蝕刻。整個過程需控制溫濕度與溶液濃度,以避免材料膨脹或蝕刻過度,避免翹曲與變形,確保以下條件:

- 孔位準確。

- 邊緣無毛刺。

- 保留微連點精度。

- 結構完整性。

底片編修確認

底片經曝光顯影

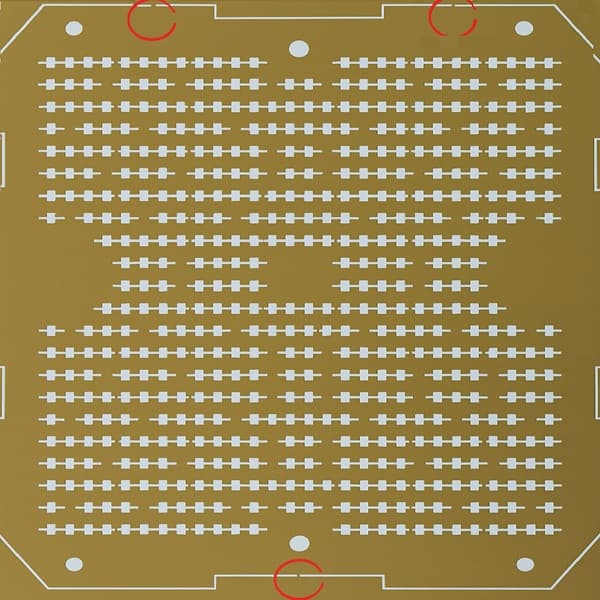

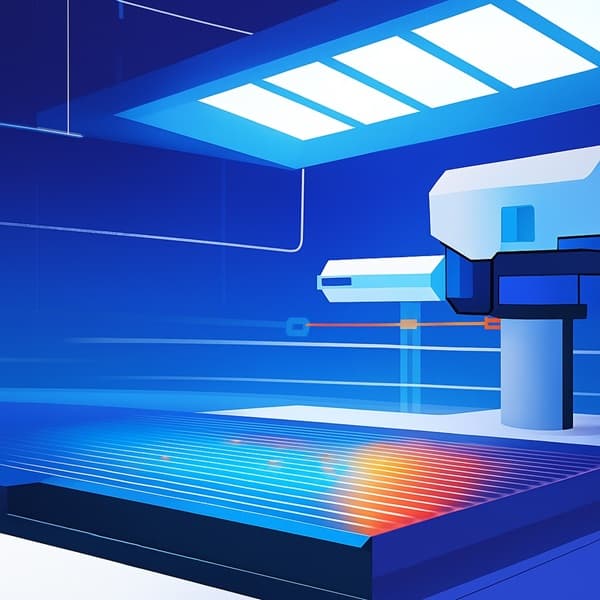

精準高精度公差外型雷切

0.80mm厚的不鏽鋼基板需進行雷射切割以製作外型。相較傳統CNC加工,雷射切割具備以下優勢:

- 切縫外型貼合,高精度公差,厚度0.80mm高精度公差可控制在±0.02mm以內,無熱應力變形。

- 複雜幾何快速對位,適用批量快速生產。

- 邊緣較光滑毛刺較少,並與蝕刻層精準對位,形成多層精密功能疊合板。

精準外型雷切治具基板

雷射切割與蝕刻層精準對位後,便可進行多層貼合,實現複雜精密功能的模組治具。

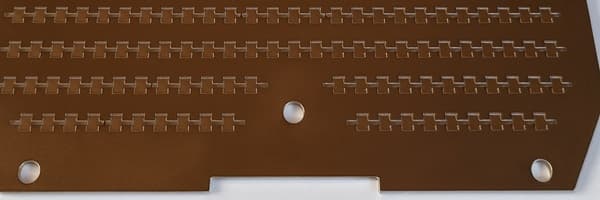

真空硬焊:多層貼合強度與密封性

完成蝕刻與雷射切割後,三層鋼板將進入真空爐以進行高溫硬焊接,超過1000°C高溫進行,整個程序於無氧環境中完成,具備以下特點:

- 高強度貼合:無氣體滲入,焊點完整穩固。

- 多層同時固定:一次性將三層貼合完成,避免層間位移。

- 焊接均勻:焊接材料會在層間均勻流動,填補接合間隙,提升結構整體強度。

- 平整度一致:無翹曲、無氣泡,適用於高溫載具托板。

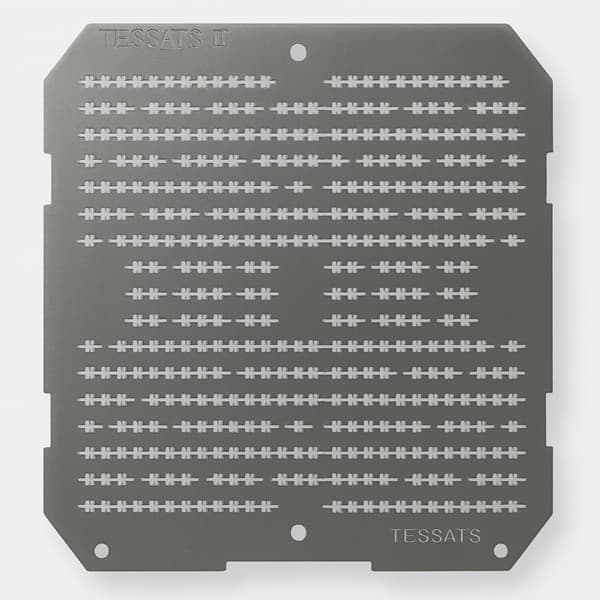

焊接均勻且平整度一致

此階段為保證結構精度與氣密性最關鍵的一步。

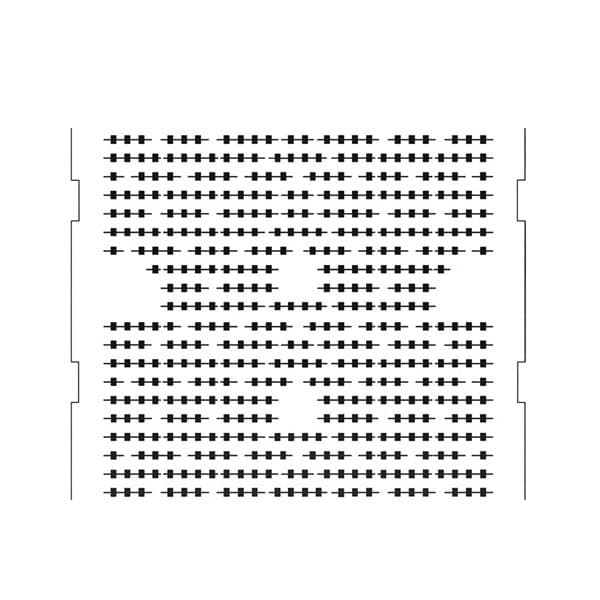

整板交貨或元件單出皆可

本製程考量彈性出貨需求,可不做真空硬焊製程,在設計上即加入「模組化出貨機制」:

- 整板交貨模式:適用自動化生產線,提升組裝效率。

- 單元零件拆卸模式:利用微連點設計,可手動折斷零件。

可整版出貨

或依元件拆卸

這項特色大幅提升了產品的備料彈性與變更設計的便利性,也是多數高端半導體與電子製造廠商選用此技術的重要原因。

核心技術優勢總覽

孔徑精度±0.01mm,

邊緣無毛刺。

適合高剛性外框成型。

具強度與導通功能分層。

提升焊接強度與耐熱性。

符合彈性製造需求。

適用精密模具與半導體與電子製造業載具。

打造複雜精密治具製程方案

若您正面對高溫、多孔、高強度與高精密尺寸公差要求的設計挑戰,此「蝕刻+雷射+真空貼合製程」將是最理想選擇。特別適用於:

- 精密治具結構模組

- 溫載具板、高頻熱傳結構

- 微結構分流板、氣體控制模組

- 可模組化電子與光電平台

- 多孔板

選擇具備日本鋼材應用經驗與蝕刻/雷切/焊接一體式整合製造能力的供應製造商,將大幅降低您的開發風險,並加速產品導入效率。 歡迎聯繫信昌,為您提供最適合的「高精密治具製造解決方案」。